在輸送原理上,粉體輸送系統輸送裝置與其他輸送設備的明顯區別在于其用于輸送的能量是通過空氣傳遞給被運送的物料的。

為此,空氣在攪動物料的同時需作動量的交換。為了不使被輸送物料在輸送管底部滯留,就要使物料保持有一定的移動速度。

在移送中的粒子與管壁之間就產生了碰撞和撞擊,這就是粉體輸送系統輸送裝置中輸送管常說的磨損起因。

在粉體輸送系統輸送管中直管段內的磨損很輕易磨損部位主要發生在管道轉彎處,特別是固體顆粒沖擊管道轉彎的外側,這就是彎管磨損。

1.粉體輸送系統磨損的產生機理

磨損是一個非常復雜的現象。對其磨損機理的假設有以下種形式:

(1)擦動或滾動磨損。是由于粒子的摩擦引起的表面磨薄。

(2)刮痕磨損。是由于粒子深入表面,產生局部的剝離。

(3)撞擊磨損。是由于粒子的撞擊使表面的組織產生局部的破碎和脫離。

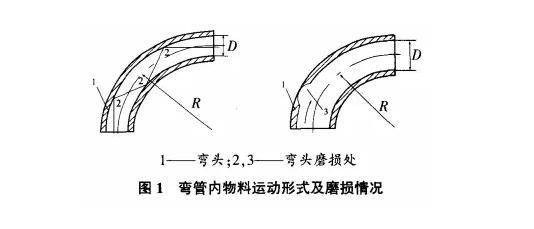

彎管是在粉體輸送系統輸送磨削性物料時最易磨損的部分。物料通過彎管時,由于離心力和慣性撞向管道外側的內壁。

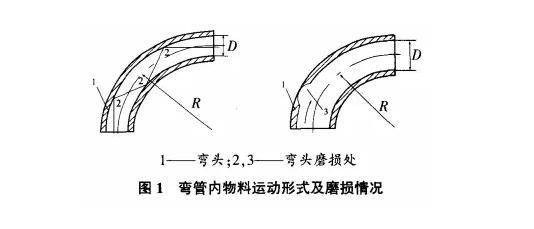

一部分顆粒沿著管壁外側的內壁滑動;另一部分顆粒又從外側內壁反射到管道內側的內壁.如此反復運動:物料經過數次碰撞。在圓斷面彎管的外壁中部,會產生像用鑿鑿出的凹坑(見圖1)。

因此,這是粉體輸送系統中物料對管壁的撞擊和摩擦是磨損彎管的主要原因。

2.彎管磨損的影響因素

直管的磨損與彎管相比,一般要小得多。因此,在粉體輸送系統輸送中主要考慮彎管的磨損。

例如:輸送的物料是鐵粉等磨蝕性的物料。

使用一個普通的鋼制彎管,連續輸送2h,彎管就會被磨穿;如果彎管的彎曲半徑太小,輸送脆性物料時其破碎率就會增加;

彎曲半徑過大,輸送合成材料將產生“拉絲”問題。國內外關于物料沖擊或摩擦管內壁而導致磨損的研究已經充分的展開。

物料沖擊或摩擦管內壁而導致磨損的主要因素如下:

(1) 粉體輸送系統輸送物料的物性。包括粒子的大小和形狀、濃度、硬度、水分、破碎率和黏附性等。

(2) 粉體輸送系統輸送管的狀況。包括輸送管的材質和金屬組織成分、硬度、表面加工情況、

內徑、布置方式及形狀等。

(3) 粉體輸送系統輸送條件。包括輸送氣流速度、料氣比、溫度和流動狀態等。

在實際粉體輸送系統輸送中,以上因素對磨損的影響并不是單一地存在的,而是綜合出現的。因此,即便是同種物料,采用相同材料的輸送管,由于粉體輸送系統輸送條件不同,磨損程度也不同。